生产车间存在的困扰

- 不清楚每个工件在设备上的加工进度、加工工序与生产数量,生产订单跟踪不到位,生产主无法准确计算交货周期,一般凭借经验回复客户。品质检验员也因此,难以及时进行首次检验,易产生不良品。

- 车间与各部门信息不透明,沟通困难,设备发生故障后反馈慢,导致维修时间长、待料时间长、不合格产品等待时间长。

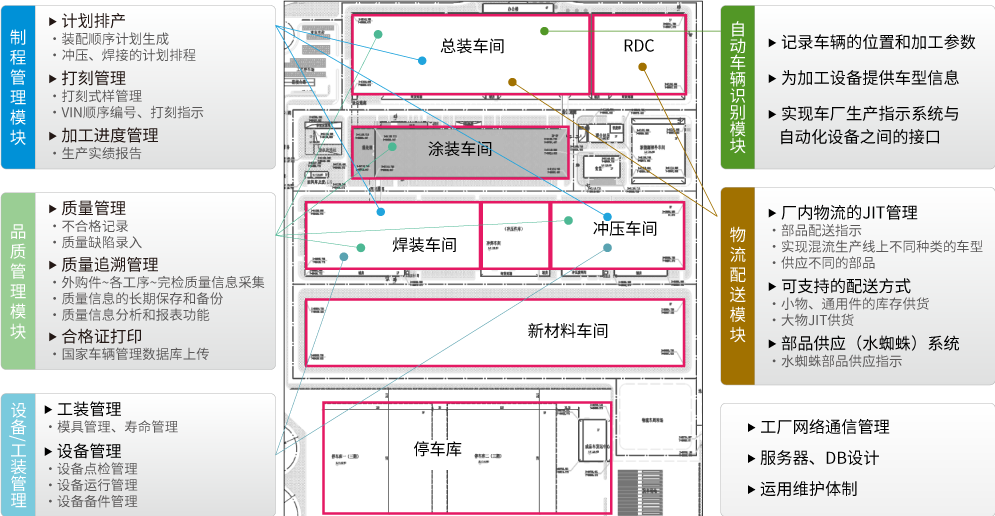

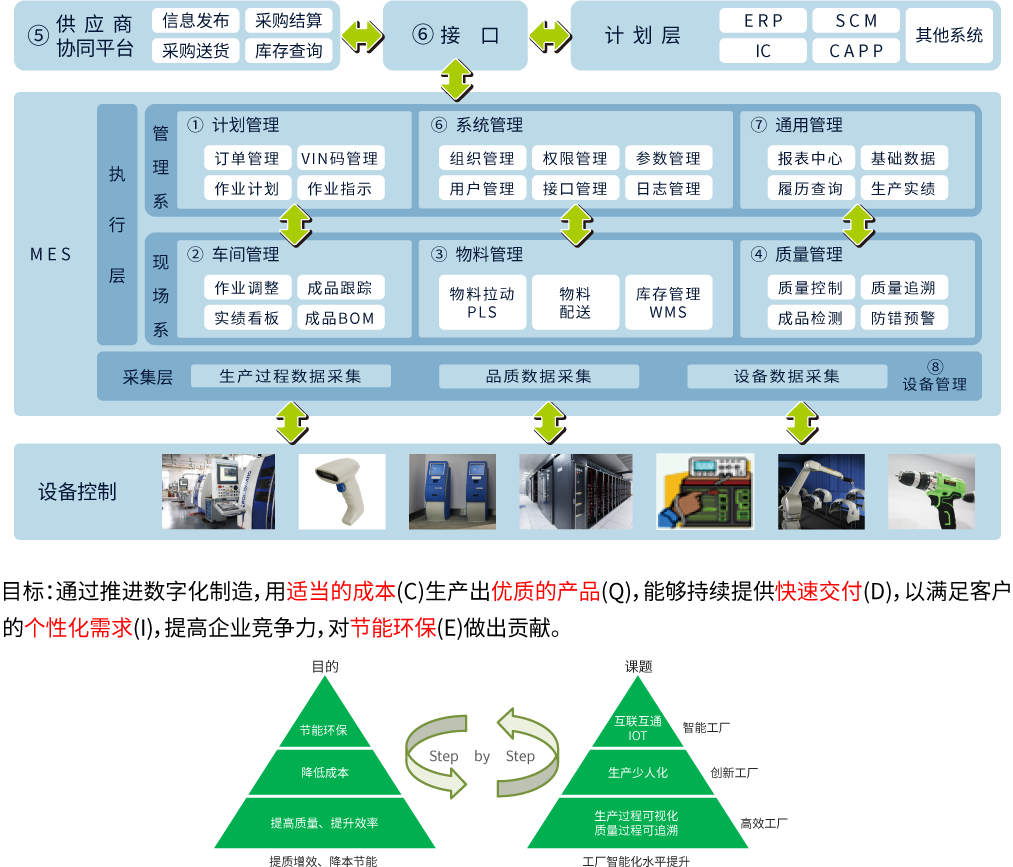

制造执行系统整体功能

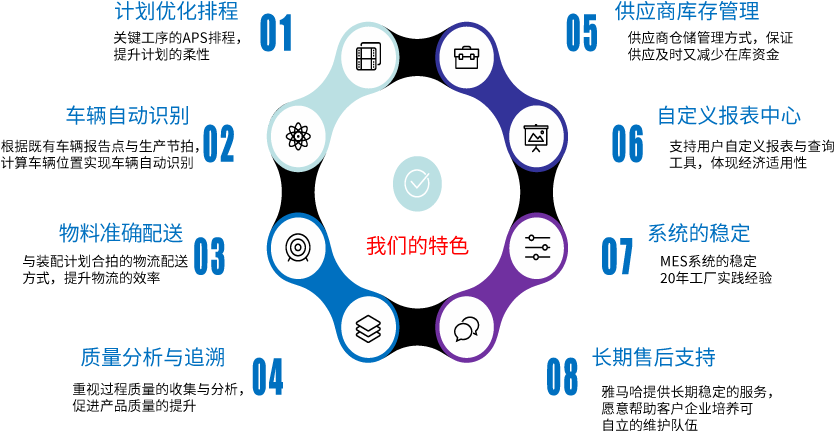

八大特色

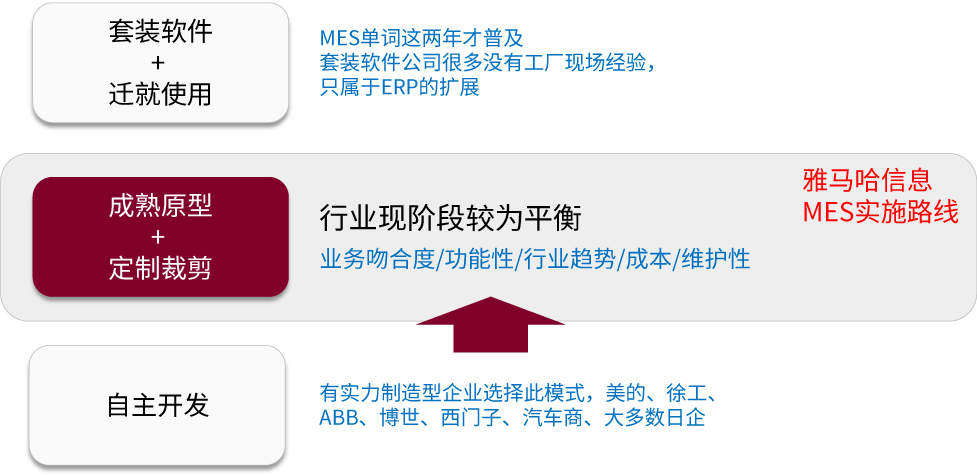

我们的实施路线

我们提倡的MES实施步骤

MES项目系统运用案例(某电动汽车企业)